Montageplanung auf dem Stand der Technik

Mit unserer Montageplanung zu mehr Flexibilität und Effizienz

Montageplanung bei der jeder Handgriff sitzt

Das Ziel unserer Beratung und Montageplanung besteht darin, eine Reihe von Aufgaben, die am Werkstück ausgeführt werden müssen, einer Folge von Arbeitsstationen zuzuordnen. Jede Aufgabe erfordert eine bestimmte Aufgabendauer für ihre Erledigung. Die Zuweisung von Aufgaben an Stationen erfolgt in der Regel durch Montagevorranggraphen, der anzeigt, welche Aufgaben erledigt werden müssen, bevor eine bestimmte Aufgabe begonnen werden kann. Zudem ist die Planung durch eine Zykluszeit begrenzt, die die Summe der Aufgabendauern einschränkt, die an jeder Arbeitsstation erledigt werden können, bevor das Werkstück vom Förderband zur nächsten Station bewegt wird. Zu den wichtigsten Planungsproblemen beim Betrieb von Montagelinien gehören die Integration der Lieferkette, die Bestandskontrolle und die Produktionsplanung.

Aktuelle Trends rund um die Montage

Unsere Montageplanung fokussiert sich darauf, dass Montageprozesse flexibler, anpassungsfähiger und wendiger werden, um mit der zunehmenden Produktvielfalt und Marktvolatilität fertig zu werden. Diese Anforderung betrifft die Ausrüstung, das Personal, die Organisation der Produktion und die Entscheidungsprozesse. Zum Beispiel verlagert die Produktanpassung die Produktkennzeichnung, d.h. die Zuordnung eines bestimmten Werkstücks zu einem bestimmten Kundenauftrag, früher in den Produktionsprozess. Ein Grund dafür, dass es für Hersteller schwierig ist, sowohl qualifizierte als auch unqualifizierte Stellen zu besetzen, ist der Mangel an Berufsschulmöglichkeiten für junge Männer und Frauen. Um dieses Problem zu lösen, entwickeln viele Hersteller robuste Ausbildungsprogramme, um den Kandidaten alles beizubringen, vom Werkzeugbau und Schweißen bis hin zur Roboterprogrammierung und Blechwalzen.

Sie benötigen Unterstützung bei der Planung Ihrer Montage?

Unsere Montageplanung erfolgt unter Einhaltung etablierter Normen wie der VDI 6026 und auf dem Stand der Technik. So bleiben Sie konkurrenzfähig und werden mit der zunehmenden Produktvielfalt und Marktvolatilität spielend fertig.

Montagesystem – das Optimum herausholen

In vielen Unternehmen ist die Montage das Kerngeschäft. Sie muss effizient sein und darf keine Kosten verursachen, die mit Verschwendung gleichgesetzt werden können. Um dies zu erreichen, ist eine Montageplanung wichtig, um Methoden zur Strukturierung und Gestaltung von Prozessen innerhalb eines Montagesystems und der Montagelinie zu gewährleisten. Das Ziel der Montageplanung ist, die Montagestückkosten so gering wie möglich zu halten. Nur so kann ein Unternehmen dauerhaft konkurrenzfähig werden bzw. bleiben. Die Ausrichtung sollte dabei folgende Punkte umfassen:

- Flexibles System in Bezug auf Produkt und Erweiterungen

- Wiederverwendbarkeit der Anlage durch standardisierte Teile für eine Folgenutzung

- Nutzung standardisierter Teile und Baukastenprinzipien

- Reduzierung der Montagestückkosten in den Bereichen Personal und Investitionen

- Planung von Teilebestellung und Teilezuführung

- Erreichung der Planstückzahl in kurzer Zeit

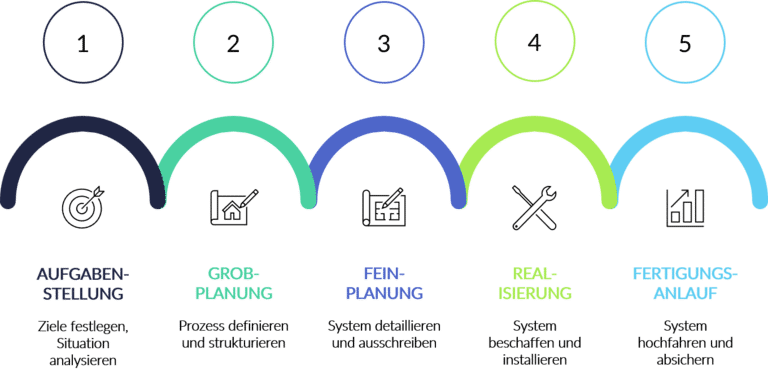

Die 5 Schritte der Montageplanung

Unabhängig von den jeweiligen Produkten hat die Montageplanung eine feste Struktur. Die wichtigsten Punkte sind:

1. Aufgabenstellung

Hier werden Ziele festgelegt, eine Situationsanalyse durchgeführt, Aufgaben abgegrenzt und der zeitliche Aufwand des Projekts festgelegt.

2. Grobplanung

Es werden Arbeitsabläufe festgelegt und die Montagestruktur durch Segmentierung entwickelt, die notwendige Hallenfläche ermittelt, der Personalbedarf geplant und die Projektkalkulation und Wirtschaftlichkeitsrechnung durchgeführt.

3. Feinplanung

Das Gesamtsystem wird im Detail ausgearbeitet, ein Terminplan wird erstellt, die Ausschreibung durchgeführt, der Personaleinsatz geplant und der Wirtschaftlichkeitsnachweis geprüft.

4. Realisierung

In diesem Schritt werden die Beschaffungen veranlasst, die Arbeitsplätze gestaltet, das Personal geschult, das Montagesystem installiert und die Dokumentation erstellt. Außerdem findet die Ausprobe statt.

5. Fertigungsanlauf

Der Systemanlauf wird analysiert, Fehler werden beseitigt, die Dokumentation wird korrigiert und die Abnahme durchgeführt.