Lagerplanung – Beratung durch unsere Lagerplaner

Unsere Lagerplaner unterstützen Sie mit Beratung bei der Lagerplanung

Wir sind Ihre innovativen Lagerplaner

Sich ändernde Kundenanforderungen induzieren eine Anpassung von Lagerstrukturen. Eine immer kürzer werdende Time-to-Market, die Losgröße 1, Nachfrageschwankungen und Technologiedruck sind nur einige Stichworte, deren Umsetzung die Industrie vor Herausforderungen stellt. Um passende Antworten auf diese komplexen Fragestellungen liefern zu können, haben wir eine innovative Vorgehensweise bei der Lagerplanung entwickelt, um optimale Ziele zu erreichen. Dadurch sichern wir die Innovationsfähigkeit von Unternehmen und steigern sowohl deren wirtschaftliche als auch produzierende Effektivität.

Inhaltsverzeichnis

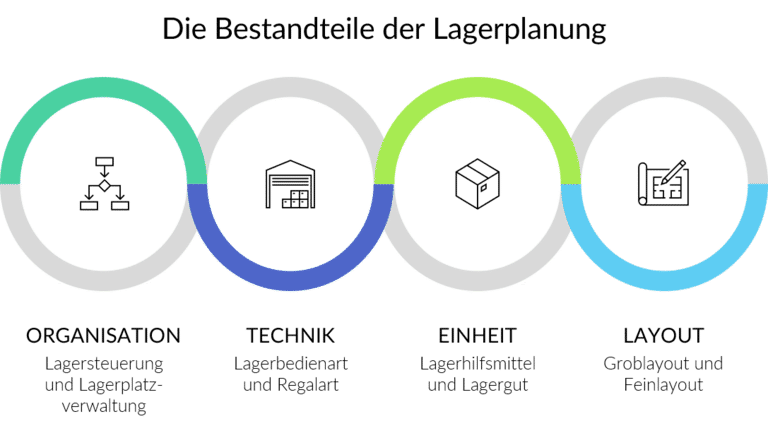

Die vier Bestandteile der Lagerplanung

Bei der Lagerplanung strukturieren unsere Lagerplaner die Beratung in die vier Bestandteile Organisation, Technik, Einheit und Layout. Alle vier Elemente bedingen sich untereinander und sind iterativ und parallel zu bearbeiten. Entsprechend kann durch den Lösungsbaustein der Lagerorganisation der Lagerprozess optimiert werden, wobei flexible Lagerflächen ebenso definiert werden, wie konkrete Anlieferkonzepte. In dem Bestandteil der Technik werden geeignete Lager- und Transporttechniken ausgewählt die enger in die Planung mit eingeschlossen werden, ehe es an die Festlegung der Lagereinheit inklusive dem Lagerhilfsmittel geht sowie die finale Layoutgestaltung.

Sie benötigen Unterstützung und Beratung bei der Lagerplanung?

Wir von Bross stellen seit vielen Jahren unsere Kompetenz in der Planung und Beratung von Lagern, insbesondere Hochregallager nach VDI 3656, unseren Klienten zur Verfügung. Damit auch Sie auf dem richtigen Weg zu einer professionellen Lagerplanung sind.

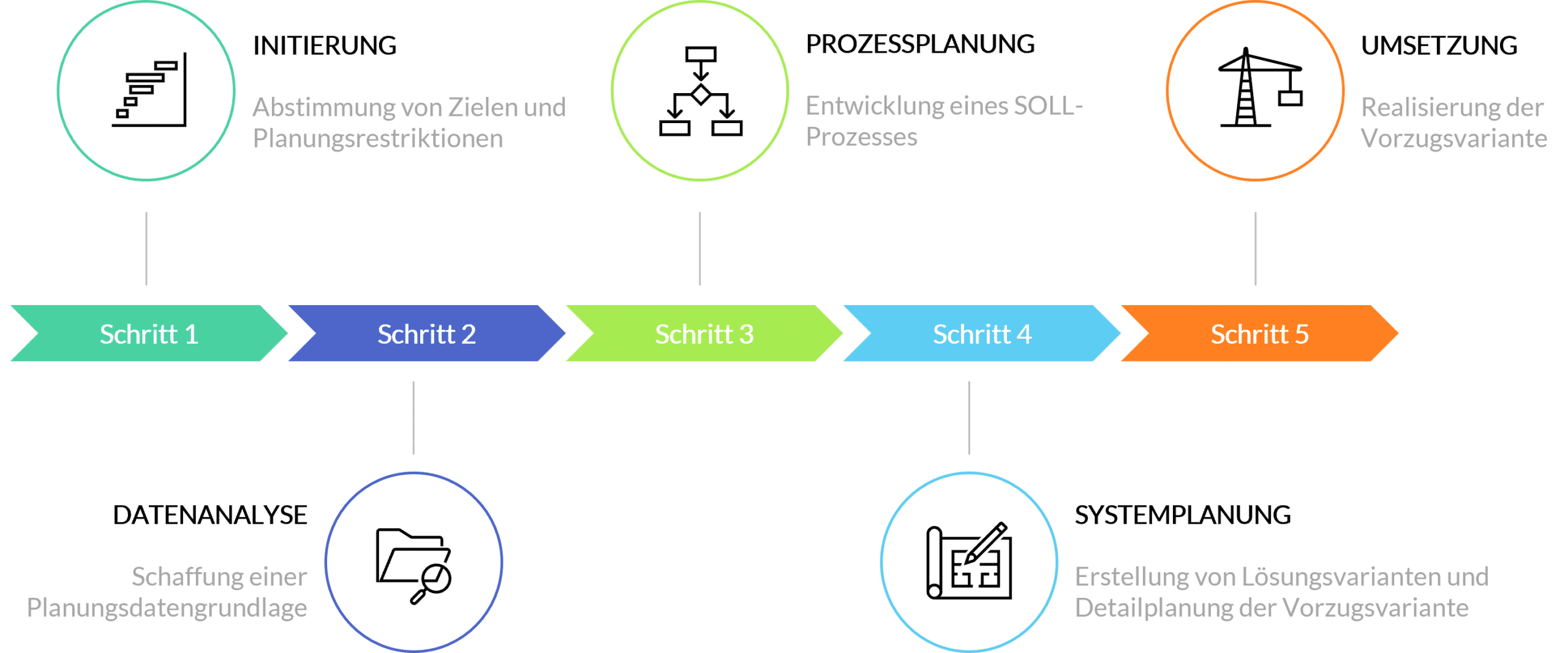

Vorgehensweise bei der Lagerplanung

Vorgehensweise bei der Lagerplanung

1. Initiierung der Planung eines Lagers

Der erste Schritt unserer Lagerplanung Vorgehensweise ist die Initiierung. Bei der Initiierung sind die zu erreichenden Ziele zu formulieren und Planungsrestriktionen zu identifizieren. Aufbauend auf dieser Informationen können wir die Lagerstrukturen unserer Kunden analysieren und bewerten. Dabei setzen wir auf eine enge Zusammenarbeit mit unseren Kunden, um auf individuelle Wünsche und Anregungen eingehen zu können.

2. Datenanalyse als Planungsbasis der Lagerplanung

Aus der Datenanalyse erhalten wir sämtliche dimensionierungsrelevanten Parameter unseres Zielsystems. Zu diesen gehören die Stammdaten der zu lagernden Produkte sowie die Bewegungsdaten bzw. Leistungsdaten des Lagers. Wichtige Stammdaten sind neben den Produktarten auch die Abmaße und das Gewicht. Auch Eigenschaften wie explosiv oder brennbar sind wichtige Informationen für die Lagerplanung. Darüber hinaus ist wichtig zu wissen, auch welchem Ladungsträger gelagert werden soll wie zum Beispiel eine Palette oder ein Kleinladungsträger (KLT). Zu den Leistungsdaten zählen Informationen wie der Anzahl an Lagerbewegungen wie Ein- und Auslagerungen. Für die Durchführung einer umfassenden, aber dennoch strukturierten Datenanalyse bedienen wir uns an zukunftsweisenden Methoden des Data-Mining (CRISP-DM). Diese ermöglicht es, die Daten sämtlicher Bereiche (Wareneingang, Warenausgang, Produktionsversorgung) aufzunehmen, zu bereinigen und schlussendlich Informationen zu gewinnen.

3. Prozessoptimierung in der Lagerplanung für schlanke Prozesse

Schritt 3 bei der Vorgehensweise unserer lagerplaner ist die Prozessplanung. Auf Grundlage des IST-Prozesses und dem gewonnenen Wissen, leiten wir Prozessalternativen ab. Dabei werden nicht nur die Restriktionen, Ziele und Wünsche unserer Kunden stets berücksichtigt, sondern auch die Anzahl und Höhe der Lagerstufen untersucht, um somit unnötige Lagerung an falscher Stelle in der Wertschöpfungskette zu vermeiden. Zur Verwirklichung der Kundenanforderungen wird dabei auf eine enge Zusammenarbeit gesetzt, um den optimalen Prozess iterativ zu entwickeln.

4. Systemplanung von Lösungsvarianten in der Lagerkonzeptionierung

Für die technische Umsetzung des Planungsvorhabens werden Anforderungen aufgestellt, die die Rahmenbedingungen des Zielsystem darstellen. Diese Anforderungen werden mit einem eigens entwickelten Katalog abgeglichen und infrage kommende Systeme ausgewählt. Im Katalog sind sämtliche Hersteller wie SSI Schäfer, Swisslog, Jungheinrich, Knapp und Co. aufgeführt und deren Lösungen wie z.B. AKL´s, Lagerlifte, AutoStore, fahrerlose Transportsysteme (FTS), usw. aufgelistet und charakterisiert. Diese Systeme stellen wir unseren Kunden als grob geplante Varianten vor. Auf Grundlage unserer Empfehlungen und den Vorstellungen des Kunden wird die Vorzugsvariante ausgewählt und detailliert, den Lagerumständen entsprechend, geplant. Dabei reichen mögliche Lösungen von manuellen bis hin zu vollautomatisierten Lagern.

5. Die Realisierung der Lagerplanung

Der letzte Schritt bei der Vorgehensweise und Beratung in der Lagerplanung ist die Begleitung bei der Umsetzung. Während der Realisierung des Konzeptes stehen wir jederzeit als umsetzungsstarker Partner zur Seite. Dabei unterstützen wir mit der Erstellung sämtlicher ausschreibungsrelevanten Unterlagen. Beruhend auf jahrelanger Branchenerfahrung und projektspezifischen Eigenschaften empfehlen wir (Teil-) Gewerke und bauen Erstkontakt auf. Durch das Einholen von Angeboten verschiedener Anbieter grenzen wir die Angebotsauswahl entsprechender ihrer Zielvorgaben ein und stellen ihnen diese detailliert vor. Darüber hinaus übernehmen wir, nach Vergabe des Lagerplanungsvorhabens an einen geeignete Industriepartner, sämtliche koordinative und organisatorischen Tätigkeiten vom ersten Spatenstich bis hin zur Abnahme der Anlage.