Materialbereitstellung – Ziel, Arten und Planungsvorgehen

Was ist das Ziel der Materialbereitstellung?

Ziel der Materialbereitstellung ist es, die Steigerung der Produktivität durch transparente Prozesse, geringen Steuerungsaufwand sowie geringe Umlaufbestände und hohe Teileverfügbarkeit durch sichere Prozesse zu erreichen.

Welche Arten der Materialbereitstellung gibt es?

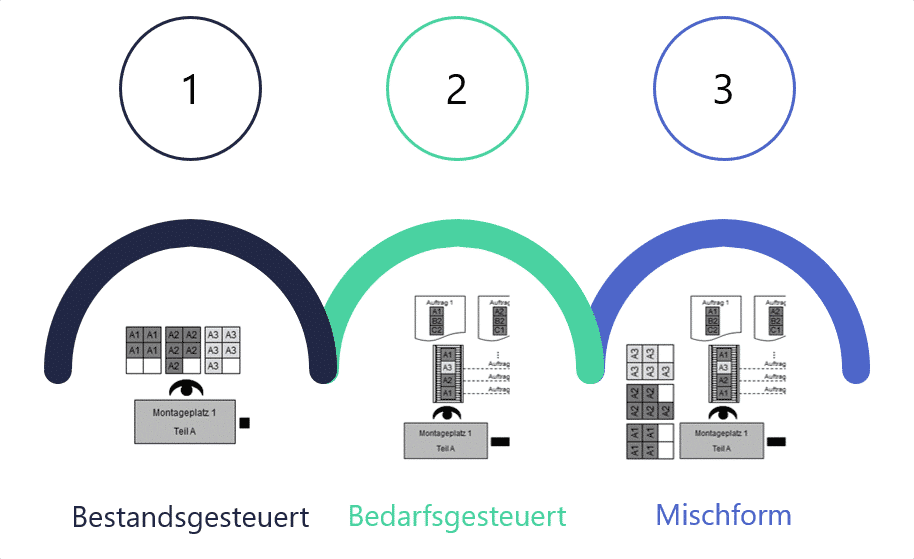

Grundlegend können drei Arten der Materialbereitstellung unterschieden werden:

- Bestandsgesteuert

Bereitstellung von allen benötigten Teilen am Arbeitsplatz für alle Varianten, Auffüllung der Bereitstellungsregale durch Logistiker - Bedarfsgesteuert

Komplette Vorkommissionierung der Aufträge durch einen Logistiker. „Sequenzmäßige“ Bereitstellung am Arbeitsplatz - Mischform

Bereitstellung von Gleich und C-Teilen, Vorkommissionierung bestimmter Teile der Aufträge durch einen Logistiker, „Sequenz“-mäßige Bereitstellung am Arbeitsplatz

Wie geht man bei der Planung vor?

- Die Segmentierung des Materialflusses zur Optimierung der Materialbereitstellung ist der erste Schritt bei der Planung der Materialbereitstellung und Logistik. Es gilt zunächst die unterschiedlichen Typen von Teilen zu identifizieren und die Logistikprozesse der verschiedenen Typen im Sinne einer hohen Transparenz einheitlich zu gestalten. Im Vordergrund steht ein geringst möglicher Aufwand durch hohe Standardisierung für den Logistiker.

- Basierend auf einer Produktanalyse werden die bereitzustellenden Teile bzw. Teilsätze identifiziert und die Teilsätze in Sub-Teilsätze zerlegt. Dieser Schritt ist immer dann durchzuführen, wenn die zur Materialbereitstellung in einem Teilesatz zusammengefassten Einzelteile nicht im gleichen Lager vorrätig gehalten werden. Für jeden ermittelten Teilesatz oder jedes Einzelteil werden die erforderlichen Bereitstellprozesse abgeleitet und eine spezifische Bereitstellstrategie zugeordnet.

- Den letzten Schritt stellt schließlich die Berechnung der mit der Strategie verbunden Kenngrößen, wie z.B. Ressourcenbedarf, Pufferbestand oder Bereitstellfrequenz da. Die zweite, kurzfristig orientierte Ebene der Steuerung der Materialbereitstellung umfasst als Funktion die Auslösung der Materialbereitstellung und das kurzfristige Anpassen der Bereitstellstrategie. Unterstützt werden diese Tätigkeiten durch einen Montageleitstand, der die Funktionen der Auftragskoordination und des Materialmanagements gleichermaßen erfüllt.

Erfolgsfaktor Behältermanagement

Ein weiterer Schritt ist die Behälterplanung und Bereitstellung am Arbeitsplatz. Die Auswahl der Bereitstellprinzipien (gebindeorientiert, kommissioniert etc.) und der Aufbau eines Behältersystems bis zur Zuordnung von Teilen zu Behältern und Auslegung und Dimensionierung der Bereitstellsysteme (Regale, Wagen etc.). Um gewonnene Produktivitätspotenziale in der Montage nicht durch einen erhöhten Aufwand in der Logistik zu egalisieren, steht der Kompromiss zwischen Montagegerechtheit und Logistikaufwand immer im Vordergrund. Nur so ist die Erreichung eines Gesamtoptimums möglich.

Zur Minimierung der benötigten Fläche für die Bereitstellung der Materialien können die Standard-Behältergrößen des Kunden optimiert werden. Beispielsweise kann für B- Teile und C-Teile die Bereitstellung auf Palette durch die Bereitstellung in KLTs ersetzt werden. Auch hier ist ein angemessener Kompromiss zwischen Behältergrößen und Logistikaufwand zu finden.

Die Bereitstellung am Arbeitsplatz hat eine Minimierung der Greifwege sowie eine Optimierung der Ergonomie zum Ziel. Häufig benötigte Teile sollten in unmittelbarer Nähe zum Arbeitsplatz bereitgestellt werden (ggf. auf Flex-Plätzen bei hoher Variantenvielfalt), außerdem sind überflüssige Körperdrehungen und Wege des Werkers zu vermeiden.

Effiziente Materialbereitstellung

Kontaktieren Sie uns für ein kostenloses Erstgespräch und informieren Sie sich über die Ansätze, wie auch Sie Ihre Materialbereistellung effizieter gestalten können.