Digitaler Zwilling – Anwendung und Vorteile

Ein Digitaler Zwilling eignet sich in der Anwendung bei der Logistik- und Fabrikplanung. Es handelt sich hierbei um eine digitale Methode zur Verbesserung Ihrer Planungsprozesse. Als Digitaler Zwilling wird das virtuelle Spiegelbild einer Maschine, einer Produktionslinie oder einer kompletten Fabrik bezeichnet. Dieser digitale Nachbau, bei welchem es sich um eine gesamte Produktion handeln kann, unterstützt hier nicht nur bei der Analyse, Gestaltung oder Bewertung von Prozessen, sondern hilft bei der Gesamtplanung von Produktions- oder Logistikabläufen.

Agieren anstatt reagieren mit Digitalem Zwilling

Durch das Wissen, welches wir durch einen Digitalen Zwilling erlangen, kann in Echtzeit auf jede nur denkbare Situation reagiert werden. Hierzu werden die gesammelten Betriebsdaten verarbeitet, verstanden, bewertet und verwendet. Um dies zu realisieren werden Rohdaten mittels Data Analytics und Simulationen ausgewertet und Prognosen werden erstellt. Dies erleichtert und verbessert nicht nur die Planung von neuen Anlagen, sondern ermöglicht auch den Service auf das nächste Level zu heben. Durch die Simulationen können Wartungsfälle oder anfallende Instandhaltungen vorausgesagt werden, was die Umsetzung erleichtert und die Kosten senkt.

Vorteile in der Planung durch Digitale Zwillinge

Besonders aber in der Prozessgestaltung bringt der Digitale Zwilling enorme Vorteile mit sich. Beispielsweise kann der Materialfluss optimal gestaltet werden, ohne Anlagen und Maschinen in der Realität umstrukturieren zu müssen. Das spart nicht nur Zeit und Kosten, sondern zeigt auch den bestmöglichen Produktionsablauf auf. Dies gilt sowohl für die Shopfloorebene, als auch für den Planungsprozess.

Mit dem Digitalen Zwilling Richtung Industrie 4.0

Der Digitale Zwilling bringt zudem einen großen Sprung in Richtung Industrie 4.0 mit sich, da er maßgeblich zur Digitalisierung Ihres Unternehmens beiträgt. In einem weiteren Schritt besteht hier die Möglichkeit noch digitaler zu agieren, indem der Digitale Zwilling via AR- & VR-Anwendungen „live“ in der leeren Produktions-/ Logistikhalle „besichtigt“ werden kann. Hier entstehen erste Eindrücke und Positionierungen oder Prozesse können weiter angepasst bzw. optimiert werden.

Zusammenfassend lässt sich also sagen, dass sich das Konzept des Digitalen Zwillings zum perfekten Geschäftsprozess entwickeln lässt und im Zuge der weiter vorantreibenden Digitalisierung in der Produktion und der Logistik unabdingbar ist.

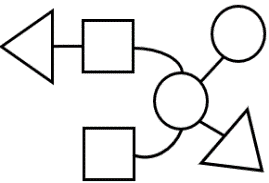

Komponentenzwilling

Die Grundeinheit des Digitalen Zwillings wird als Komponentenzwilling bezeichnet und stellt eine Nachbildung einer einzelnen Komponente des Zwillings dar, welche eine Schlüsselfunktion besitzt. Die Definition des Teilzwillings ist zwar gleich der des Komponentenzwilling, wobei sich der Teilzwilling aber auf Komponenten mit einer unrelevanten Bedeutung bezieht.

Asset-Zwilling

Wirken zwei oder mehr einzelne Komponenten zusammen, so wird dies als Asset bezeichnet. Der Asset-Zwilling stellt dabei die nächsthöhere Stufe des Digitalen Zwillings dar. Mit Hilfe dessen können die Interaktionen der einzelnen Komponenten untereinander untersucht, dadurch das Zusammenspiel analysiert und Verbesserungspotentiale ersichtlich gemacht werden

System-Zwilling

Der System- oder auch Einheitszwilling genannt vereinigt mehrere Asset-Twins zu einem Gesamtsystem. Dieses System gibt Aufschlüsse über die Interaktionen der Asset-Twins miteinander und kann genutzt werden, um Potentiale für Leistungsverbesserungen ersichtlich zu machen.

Prozess-Zwilling

Der Prozesszwilling stellt die Makroebene des Digitalen Zwillings dar. Er vereint mehrere Systeme miteinander und zeigt auf, wie die Systeme bzw. alle Einheiten zusammenarbeiten und ob dies synchron passiert. So kann der Prozesszwilling beispielsweise eine gesamte Produktionsanlage darstellen. Hieraus soll die größtmögliche Effizienz erzielt werden. Außerdem kann aufgezeigt werden, wie sich Verzögerungen von einem System auf ein anderes auswirkt. Somit kann die Veränderung der Gesamteffektivität anhand verschiedener Szenarien analysiert werden.

Unterschied zwischen einem Digitalen Zwilling und einer klassischen Simulation

Bereits die Definition der Simulation und des Digitalen Zwillings zeigen wesentliche Unterschiede auf. Dennoch muss klar abgegrenzt werden, um welches von beides es sich wirklich handelt. Die klassische Simulation wird eher für die Neuplanung genutzt, bei der kein aktueller Stand vorhanden ist. Aus diesem Grund können mit Simulationen nur theoretische Vorhersagen über potentielle Ereignisse bei Veränderungen getroffen werden. Des Weiteren ist die Integration von Echtzeitdaten durchaus möglich, was sich in der Realität aber als sehr aufwändig gestaltet. Ein Digitaler Zwilling dagegen kann aufzeigen, was im gegenwärtigen Moment und zukünftig innerhalb der Prozesse des physischen Zwillings passiert. Aus diesem Grund wird der Digitale Zwilling eher für bereits bestehende Anlagen erstellt. Dennoch ist zu beachten, dass eine klassische Simulation und ein Digitaler Zwilling nur so gut sind, wie die Qualität der Daten, mit denen sie arbeiten.

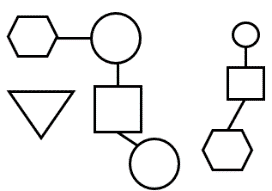

Digitales Modell

Das Digitale Modell wird allgemein als eine digitale Nachbildung eines bestehenden oder geplanten Objekts angesehen, welches keinerlei automatischen Austausch von Daten zwischen dem physischen und dem digitalen Objekt vornimmt. Das Modell verfügt dabei über mehr oder weniger Informationen über das physische Objekt und kann mathematische Modelle von neuen Produkten oder andere Modelle des physischen Objekts beinhalten. Ein Datenaustausch erfolgt ausschließlich manuell, wodurch die Zustandsänderung des physischen Objekts das digitale Gegenstück nicht beeinflusst und umgekehrt.

Digitaler Schatten

Der Digitale Schatten kann allgemein als eine virtuelle Nachbildung von allen relevanten Daten aus einer Produktion, der Entwicklung und den Bereichen innerhalb der Systemgrenze gesehen werden. Im Gegensatz zum Digitalen Modell und dem Zwilling findet hierbei ein einseitiger Datenfluss zwischen dem physikalischen und digitalen Objekt statt. Eine Zustandsänderung beim physischen Objekt sorgt für eine Änderung beim digitalen Gegenstück, aber nicht umgekehrt.

Digitaler Thread

Der Digitale Thread bezeichnet eine Art Verbindung zwischen allen Teilmodellen und erstreckt sich dabei über den gesamten Produktlebenszyklus. Des Weiteren fungiert er als eine Schnittstelle für diese und kann Informationen von anderen IT-Systemen (z.B, CRM) einbinden. Er sorgt außerdem für eine Traceability und ermöglicht es bei Problemen einer Komponente rückwärtsartig nach Problemen zu suchen und die Ursache zu ermitteln. Dies ermöglicht Optimierungen über den gesamten Wertschöpfungsprozess hinweg.

System

Ein System kann allgemein als ein Konstrukt aus Elementen betrachtet werden, welche in Beziehung zueinanderstehen. Die Systemgrenze fungiert hierbei als Grenze zwischen dem System und der Systemumgebung. Ein System sollte kann dabei aber niemals allgemein, sondern nur in verschiedene Arten von Systemen, betrachtet werden. Beispiele für Systeme wären: