Materialflussoptimierung mittels Plant Simulation

Use Case zur Durchführung einer Materialflussoptimierung in Plant Simulation

Startseite > Materialflussoptimierung mittels Plant Simulation

Zieldefinition der Materialflussoptimierung

Zu Beginn einer Materialflussoptimierung sollten stets die zu erreichenden Ziele und gewünschten Ergebnisse definiert werden. Infolgedessen wird dabei auch die Auswahl des Softwareprogramms zur Erstellung der Materialflusssimulation getroffen. Prinzipiell eigenen sich viele unterschiedliche Tools wie zum Beispiel visTABLE. Für den Use Case fällt die Auswahl auf das Programm Plant Simulation von Siemens, da dieses die Möglichkeit besitzt nach dem aktuellen Stand der Technik einen Digitalen Zwilling zu realisieren und eine breite Palette an Analysewerkzeuge zur Verfügung stellt. Des Weiteren ermöglicht die softwareeigene Sprache SimTalk die Programmierung von Methoden, welche das Digitale Modell kundenspezifisch detailreich aufbauen lässt.

Optimierung der Durchlaufzeit in Plant Simulation

Anhand einer Durchlaufzeitenoptimierung für eine Fertigungsstation zeigen wir Ihnen die Durchführung einer Materialflussoptimierung mit Plant Simulation. Innerhalb der Fertigung werden insgesamt fünf verschiedene Produkte auf vier Maschinen gefertigt. Eine Analyse bzw. Beurteilung der aktuellen Situation soll das Bottleneck ausfindig machen, welches für hohe Durchlaufzeiten verantwortlich ist. Eine anschließende Optimierung soll diesen beseitigen. Wie auch in der klassischen Materialflussanalyse muss zunächst ein IST-Modell des aktuellen Materialflusses erstellt werden. Anhand dessen kann die anschließende Optimierung durchgeführt werden. Bei der Verwendung eines Digitalen Modells als Tools stellt dieser das Modell des IST-Zustandes dar.

Welche Bestandteile hat eine Materialflussoptimierung in Plant Simulation?

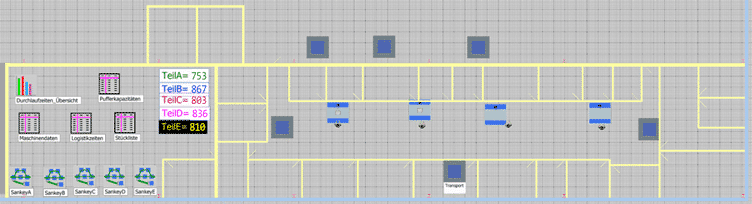

Basierend auf den Zielen und Daten kann die Materialflussoptimierung in Plant Simulation realisiert werden. Das Modell für die Fertigung enthält dabei folgende Bestandteile:

- Tabellen zur Konfiguration des Zwillings

- Sankey- Diagramme

- Histogramm zur Darstellung der Durchlaufzeiten

- Unternetzwerke zur Repräsentation der Transportwege

- Maschinen

- Unternetzwerke für Experimente und Methoden

- Visuelle Anzeige für die Anzahl an bearbeiteten Produkten

Auswertung & Darstellung der Daten

Das digitale Modell dient der Materialflussoptimierung, Auswertung und der Darstellung der Daten. Hierfür bietet Plant Simulation unterschiedliche Tools & Werkzeuge an. Diese können dynamisch oder statisch sein. Zur Analyse wird ein Histogramm realisiert, welches dynamisch die Durchlaufzeiten der einzelnen Produkte aufnimmt und darstellt. Der Fluss wird dabei mittels Sankey-Diagramm visuell aufgezeigt. Die Abbildung zeigt beispielhaft dabei nur den Fluss des Produkts „TeilA“.

Beurteilung & Schwachstellenanalyse

Anhand von zuvor definierten Kennzahlen und Beurteilungskriterien wird eine Schwachstellenanalyse durchgeführt, um die Bottlenecks ausfindig zu machen. Bei der Betrachtung des Histogramms und der Sankey-Diagramme wird ersichtlich, dass „TeilA“ die Grenze für die maximale Durchlaufzeit deutlich überschreitet. Die Ursache hierfür ist nach Analyse die zu geringen Lieferzeiten der Rohteile und zu wenig Parallelstationen, wodurch es zu Wartezeiten bei der Bearbeitung kommt. In Maschine 1 werden dabei insgesamt drei Produkte gefertigt. Dies zeigt das Potential der Materialflussoptimierung.

Optimierung des Materialflusses in Plant Simulation

Mittels des fertigen IST-Modells erfolgt anschließend die Materialflussoptimierung und somit die Erstellung eines SOLL-Modells, welches anschließend realisiert werden kann. Hierbei fließen nicht nur Erkenntnisse aus der Schwachstellenanalyse, sondern auch Ihre Kundenwünsche mit ein. Diese Materialflussoptimierung in Plant Simulation lässt sich dabei in eine Grob- und Feinplanung unterteilen.

Mittels Experimenten iterativ zum optimalen Materialfluss

Anhand der zuvor definierten Ziele der Materialflussoptimierung wird versucht ein Idealkonzept zu entwickeln, welches in der anschließenden Feinplanung finalisiert werden kann. Zu beachten ist hierbei, dass zunächst Restriktionen aller Art nicht berücksichtigt werden. Die Simulation bietet hierbei die Möglichkeit die notwendigen Änderungen effizient umzusetzen und somit in kurzer Zeit möglichst viele Konzepte zu erstellen. Für die mechanische Fertigung wird aufgrund von Platzmängeln keine Parallelstationen in Betracht gezogen und nur versucht die Lieferzeiten zu optimieren. Plant Simulation bietet hierbei die Möglichkeit Experimente zu konfigurieren, um die optimale Lieferzeit herausfinden zu können. Die Abbildung zeigt dabei das Ergebnis der Experimente, wodurch sich eine maximale Lieferzeit zwischen 7:30 min und 8:00 min herauskristallisiert.

Ergebnis der Materialflussoptimierung in Plant Simulation

Innerhalb der Feinplanung wird anhand er Ergebnisse aus der Grobplanung an einer realen Lösung gearbeitet, die alle Restriktionen berücksichtigt. Nach der Materialflussoptimierung in Plant Simulation werden alle Vorkehrungen getroffen, um eine Realisierung zu ermöglichen. Für die mechanische Fertigung werden dafür alle Lieferpläne so angepasst, dass die Rohteile nur noch maximal alle 8:00 min in die Fertigung eintreffen.